大阪府立大学大学院 工学研究科の柴原正和准教授、日本原子力研究開発機構 物質科学研究センターの秋田貢一ディビジョン長、発電設備技術検査協会 溶接・非破壊検査技術センターの古川敬所長らの共同研究グループは、原子炉構造物の溶接部における応力腐食割れを抑制するためのショットピーニングによって発生する圧縮残留応力を実用レベルで解析するシステムの開発に成功した。

原子炉溶接部の長期安全性を確保するためには、部材に加わる引張力と腐食環境とが同時に作用して発生する“割れ”である応力腐食割れを防止することが重要であり、その防止策のひとつとして、「ショットピーニング(SP:Shot peening)」が用いられている。SPは、部材表層に圧縮残留応力を導入することで割れの発生を抑えているが、これまで、SPによって導入される圧縮残留応力や、そのプラント稼働期間中における持続性を予測する手法はなかったという。そのため、SPの施工条件の決定やSP施工後の耐応力腐食割れ性の評価のためには、多量の実験を行う必要があった。

研究グループは、超大規模超高速非線形構造解析手法である「理想化陽解法有限要素解析手法」にSPの力学モデルを組み込むことで、SPによって導入される圧縮残留応力とその持続性を実用レベルで予測できる解析システムの開発に初めて成功した。同手法を用いて実機構造物に熱応力や圧縮残留応力の持続性評価が可能となる。

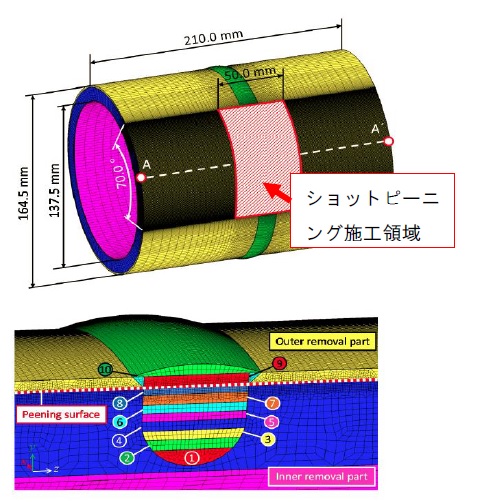

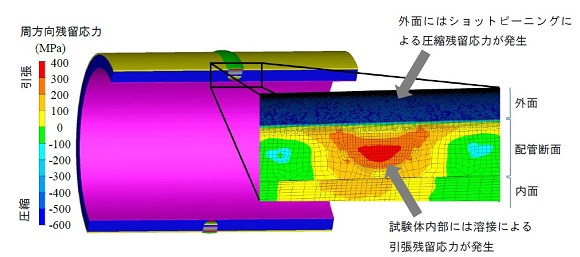

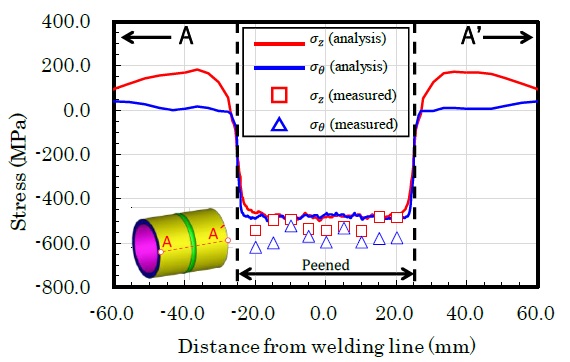

同手法で、発電プラントの冷却配管を想定した円筒多層溶接試験体(図1)の残留応力をX線回析によって計測し、解析システムの妥当性を確認した。この解析用モデルにおいて、溶接およびその後のショットピーニング工程で発生する残留応力を、構築した解析システムで解析した。解析結果を図2 に示す。図中のカラーマップは、試験体の溶接部近傍の拡大図で、周方向残留応力の分布を示している。マップの中央付近(=試験体内部)には、溶接によって発生した引張残留応力が発生しており(赤色)、一方、試験体の外面は全体的に青色となっており、すなわち表層にはショットピーニングによる圧縮残留応力が導入されたことが分かる。次に、解析結果の妥当性を検証するために試験体を実際に製作し、ショットピーニング施工後の残留応力をX線回折法によって実測した。図3は、図1の上図に示すA-A’軸上における残留応力の解析結果(赤および青の実線がそれぞれ軸方向及び周方向の残留応力)と実測結果(□および△がそれぞれ軸方向および周方向の残留応力)の比較である。解析結果と実測結果はほぼ一致しており、構築した解析システムにより、実用上充分な精度で残留応力が予測できることが確認された。

図1 実機を模擬した溶接継手配管試験体。下図は、溶接部の断面拡大図

図1 実機を模擬した溶接継手配管試験体。下図は、溶接部の断面拡大図

図2 溶接部近傍における周方向残留応力の解析結果

図2 溶接部近傍における周方向残留応力の解析結果

図3 A-A’軸上における残留応力の解析結果と実測結果の比較

図3 A-A’軸上における残留応力の解析結果と実測結果の比較

この研究成果は、原子炉溶接部における応力腐食割れ発生リスクの低減に有効であり、また、波及効果として、SPが適用されている船舶や橋梁などの溶接構造物や自動車の機械部品などの開発期間短縮や強度信頼性向上への貢献が期待されるという。