第38回素形材産業技術表彰、DOWAサーモやブルー・スターR&Dが受賞

素形材センターはこのほど、「第38回素形材産業技術表彰」の受賞者を発表した。表面改質関連では、素形材センター会長賞にトヨタ自動車とDOWAサーモテックの「環境負荷に配慮した真空浸炭焼入プロセスと量産設備の開発」、素形材産業技術表彰委員会特別賞にブルー・スターR&Dの「水中の超音波振動と脱気を利用したバリ取り洗浄技術の開発」、ティーケーエンジニアリング、あいち産業科学技術総合センター、愛知産業の「熱処理シミュレーションと金属3Dプリンターによる誘導加熱用加熱コイルの開発」、が受賞した。

同賞は、素形材産業の技術水準の進歩向上に貢献した技術の開発者等を表彰する制度。素形材産業の重要性等を広く社会一般に周知し、素形材業界の活性化を図るために行われている。今回は、経済産業大臣賞1件、中小企業庁長官賞1件、経済産業省製造産業局長賞1件、素形材センター会長賞3件、素形材産業技術表彰委員会特別賞4件、奨励賞4件が選定された。表面改質関連の受賞者、受賞技術は以下のとおり。

素形材センター会長賞

「環境負荷に配慮した真空浸炭焼入プロセスと量産設備の開発」坂上秀幸氏・横本祥平氏・池山正芳氏(トヨタ自動車)、藤田貴弘氏・柴田大樹氏・上岡真弥氏(DOWAサーモテック)

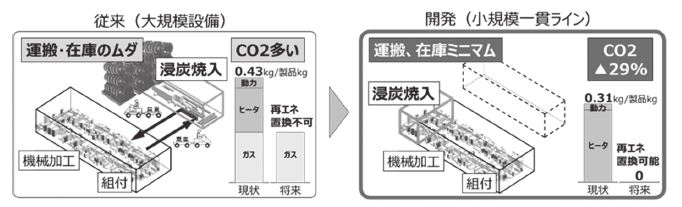

HEV や BEV の歯車など自動車用駆動部品の強化処理である浸炭焼入は、連続ガス浸炭が主流である。このプロセスは処理時間が長く、大型設備・大ロットでの処理となり「エネルギロスが大きくCO2排出量が多い」「運搬や中間在庫のムダが発生する」などの問題がある。これらを解決すべく、機械加工ラインと一連で設置可能なコンパクトで生産能力の高い真空浸炭焼入技術を開発した。

昇温や冷却など加工点のばらつき低減を軸とした短時間処理プロセスと、高さを2m以下に抑えた真空浸炭室や地下ピットを廃止した冷却油槽を持つ量産設備の開発により、浸炭焼入れの現場を変える「運搬レス・在庫ミニマム」と「低CO2 (▲29%)」を実現した。また、複数の小ロット浸炭室を個別条件で稼働させることにより、多種少量生産や需要変動にもフレキシブルに対応できるとともに、品質ばらつき低減による部品の小型・軽量化、低コスト化など、ものづくりの進化への貢献も期待できる。

本技術は2018年から量産を開始し、国内外の部品生産に展開している。今後、ガス浸炭炉の置換えや新部品への採用など社内外への展開により、カーボンニュートラルのさらなる加速に貢献していく。

素形材産業技術表彰委員会特別賞

「水中の超音波振動と脱気を利用したバリ取り洗浄技術の開発」柴野佳英氏(ブルー・スターR&D)

ますます複雑化し精密化する各種、成型加工部品の量産工程において、そのバリ取りの自動化技術の確立は、国際競争力確保の上からも非常に重要である。同社は、水を脱気、冷却し、強力な超音波を照射し、直径10mmに達するキャビティー(微小真空核群)を無数に生成させ、その発生と消滅時に生じる正と負の衝撃力でバリを取り、同時に洗浄する技術を世界で初めて開発、実用化した。環境にやさしく、同時に洗浄、乾燥も可能な超音波バリ取り装置は、300機種以上、標準化され、日本はじめ13か国で使用されており、品質も向上と人件費の大幅削減に貢献している。自動車部品産業、電子部品産業、半導体部品、医療用部品、航空宇宙産業部品産業のあらゆる分野で精密加工が進み、バリの微小化と表面の清浄化も求められており、超音波バリ取り洗浄技術は、既存のバリ取り技術に代わる変わることも期待される革新的な技術である。

「熱処理シミュレーションと勤続3ディープリンターによる誘導加熱用加熱コイルの開発」下村 豊氏・清水稔彦氏・河辺正臣氏(ティーケーエンジニアリング)、加藤正樹氏・梅田隼史氏(あいち産業科学技術総合センター)、近藤拓未氏(愛知産業)

銅はレーザーの反射率が高いことと、また熱伝導率が高くメルトプールが形成されにくいことから、従来、付加製造(AM)技術の一つである SLM 方式での銅製品の造形は難しいといわれてきた。本開発では、700Wの高出力なレーザーでの適正な造形パラメーターを確立したことにより、密度99.8%以上で面粗さも良好な造形体の製造が可能となり、従来のろう付けコイルより遥かに優れた銅合金(C18150)製のAMコイル®を開発、実用化した。また、CAEとAMを組み合わせることで、新規製品に対する加熱コイル開発期間を「49日から22日」と大幅に短縮できた(コイル再製作の場合)。さらに加熱コイルにおける「トポロジー最適化+AM」の組み合わせの開発では、トポロジー最適化で同定されたコイル形状をAMで製作し、実際に焼入れすると良好な焼入パターンが得られた。これは将来的に誘導加熱のコイル設計・製作が「CAE+AM」に置き換えが可能なことを示唆しており、非常に意義ある検証結果が得られている。